Thermisches Beschichten für erneuerbare Energien

Ein Schlüssel zur Energiewende

Thermisches Beschichten für erneuerbare Energien ist heute wichtiger denn je. Die Energiebranche verändert sich rasant. Neue Technologien, steigende Anforderungen und der Klimawandel treiben den Wandel voran. Dabei spielt der Oberflächenschutz eine zentrale Rolle – insbesondere bei Anwendungen in der Wasser- und Windkraft sowie bei Hochtemperatur-Brennstoffzellen.

Warum thermisches Beschichten so wichtig ist

Komponenten in Wasser- oder Windkraftanlagen sind oft extremen Belastungen ausgesetzt. Erosion, Abrieb oder Korrosion reduzieren ihre Lebensdauer. Thermisch gespritzte Schichten schützen gezielt vor diesen Schäden. So bleiben Wirkungsgrade hoch und Reparaturzyklen lang.

Auch in der Wasserstoff- und Brennstoffzellentechnologie ist Oberflächenschutz entscheidend. Hier verhindern spezielle Beschichtungen etwa die Verdampfung von Metallen oder verbessern die Leitfähigkeit. Thermisches Beschichten für erneuerbare Energien wird somit zur tragenden Säule moderner Energiekonzepte.

Anwendungsbereiche – vom Turmsegment bis zur Turbine

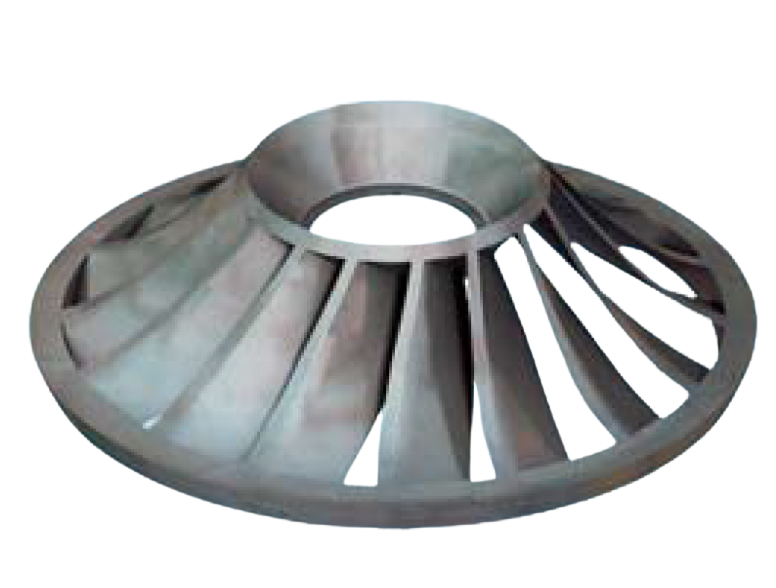

In der Wasserkraft sorgen thermische Beschichtungen dafür, dass Turbinen, Pelton-Schaufeln oder Dichtflächen langlebiger werden. Je nach Beanspruchung kommen verschiedene Verfahren zum Einsatz: Hochgeschwindigkeits-Flammspritzen (HVOF), Drahtflammspritzen oder Plasmaspritzen.

Beispiele aus der Praxis

Kapplan-Turbine

Laufradmantel: Drahtflammspritzen (Fe 13Cr) – Erosionsverschleiss

Kaplanflügel: HVOF mit 0,4 mm WCCoCr oder Drahtflammspritzen mit 5 mm Stahl – Erosionsschutz an Teil- oder Ganzflächen

Leitschaufelring: Drahtflammspritzen– Erosionsverschleiss

Schonbüchse: HVOF mit 0,3 mm WCCoCr oder Drahtflammspritzen – Dichtungselemente, Abrasionsverschleiss

Radiallager: Drahtflammspritzen Sn 3.5Cu 7.5Sb – Gleitverschleiss

Kurbel/Kurbelzapfen: Drahtflammspritzen mit niedriglegiertem Stahl – Gleitverschleiss

Francis-Turbine

Schutzwand: HVOF mit WCCoCr – Erosionsverschleiss

Leitschaufel: Vollflächiger Schutz mit HVOF – inklusive Teller und Stirnseiten

Turbinendeckel: Spalt- und Labyrinthbereiche – Schutzbeschichtung

Laufrad: Wassereintrittskanten, Spalt- und Labyrinthbereich – gezielte Schutzschichten

Pelton-Turbine

Peltonbecher: HVOF mit WCCoCr – Erosionsschutz an Innenflächen und Schneiden

Düsennadel: HVOF WCCoCr oder Plasma mit Cr-Oxid – hoher Schutz bei Verschleiss

Nadelführung: Drahtflammspritzen mit Stahl oder Bronze – Gleitverschleiss

Mundstücke & Einsatzringe: HVOF mit WCCoCr – Erosiver & abrasiver Verschleiss

Strahlabweiser & Strahldach: HVOF-Beschichtung – gezielter Schutz

Schutz in der Windkraft – Korrosion zuverlässig vermeiden

Die Komponenten von Windkraftanlagen sind starken Umwelteinflüssen ausgesetzt. Besonders Offshore-Anlagen müssen dauerhaft vor Salz, Feuchtigkeit und Wind geschützt werden. Thermisches Beschichten bietet hier einen zuverlässigen Korrosionsschutz. Häufig kommt ein sogenanntes Duplex-System zum Einsatz: Eine Zink-Aluminium-Schicht wird durch Lichtbogenspritzen aufgetragen und anschliessend mit einer organischen Versiegelung kombiniert.

Typische Anwendungen sind Fundamentplatten, Maschinengehäuse, Turmsegmente, Flansche oder Drehkränze. Diese Beschichtungen ermöglichen eine Lebensdauer von bis zu 35 Jahren – auch unter härtesten Bedingungen.

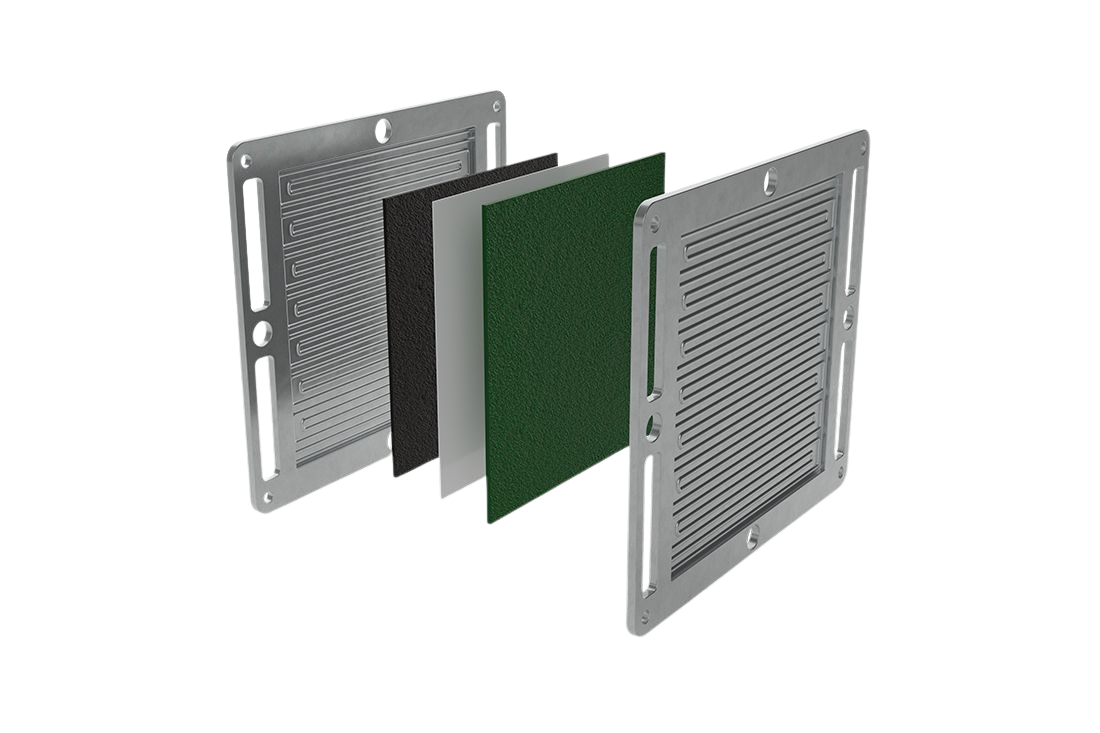

Brennstoffzellen effizienter machen – mit gezielten Schichten

Hochtemperatur-Brennstoffzellen wie SOFCs (Solid Oxide Fuel Cells) gelten als Schlüsseltechnologie für die Energie von morgen. Sie erzeugen Strom besonders effizient – vorausgesetzt, die empfindlichen Bauteile sind optimal geschützt. Thermisches Beschichten spielt hier eine zentrale Rolle.

Beispielsweise werden Interkonnektoren, die elektrische Ströme zwischen den Zellen leiten, mit Lanthan-Strontium-Manganat (LSM) beschichtet. Diese Schicht verhindert das Verdampfen von Chrom aus den metallischen Komponenten. Das Ergebnis: längere Lebensdauer, stabilere Leistung und höhere Effizienz. Auch Wärmedämmschichten oder Einlaufschichten zwischen Turbinenschaufel und Gehäuse zählen zu den bewährten Lösungen in diesem Bereich.

Vorteile für Betreiber und Hersteller

Thermisches Beschichten für erneuerbare Energien bietet viele Vorteile:

- Geringerer Verschleiss

- Längere Standzeiten

- Höhere Energieeffizienz

- Weniger Wartung

- Nachhaltigerer Betrieb

Einmal beschichtet, halten Komponenten länger – auch unter extremen Bedingungen. Das gilt sowohl für neue Bauteile als auch für bestehende Anlagen, die im Rahmen eines Retrofits modernisiert werden. Die gezielte Nachrüstung mit thermischen Schutzschichten verlängert nicht nur die Lebensdauer älterer Systeme, sondern bringt sie auch technisch auf den neuesten Stand. Das schont Ressourcen, senkt Betriebskosten und steigert gleichzeitig die Effizienz. Das ist ein echter Gewinn für Umwelt, Betreiber und Wirtschaft.

DEMA: Ihr Partner rund ums thermische Beschichten

Bei DEMA kennen wir die Anforderungen unserer Kunden genau. Wir unterstützen Hersteller, Instandhalter und Entwickler bei der Auswahl geeigneter Verfahren, Materialien und Partner.

Unser Know-how umfasst:

- Auswahl geeigneter Schichtsysteme

- Beratung bei Neuprojekten

- Optimierung bestehender Lösungen

Dabei behalten wir stets das Ziel im Blick: maximale Lebensdauer, hohe Wirtschaftlichkeit und nachhaltige Lösungen für die Energie von morgen.

Fazit: Beschichtungen sind unverzichtbar für neue Energien

Thermisches Beschichten für erneuerbare Energien ist kein Nischenthema mehr. Es ist essenziell, wenn Energieanlagen zuverlässig, effizient und nachhaltig funktionieren sollen. DEMA begleitet Sie dabei – als technischer Berater, Sparringspartner und Impulsgeber. Gemeinsam gestalten wir die Energiewende – Schicht für Schicht.