HVOF

HVOF

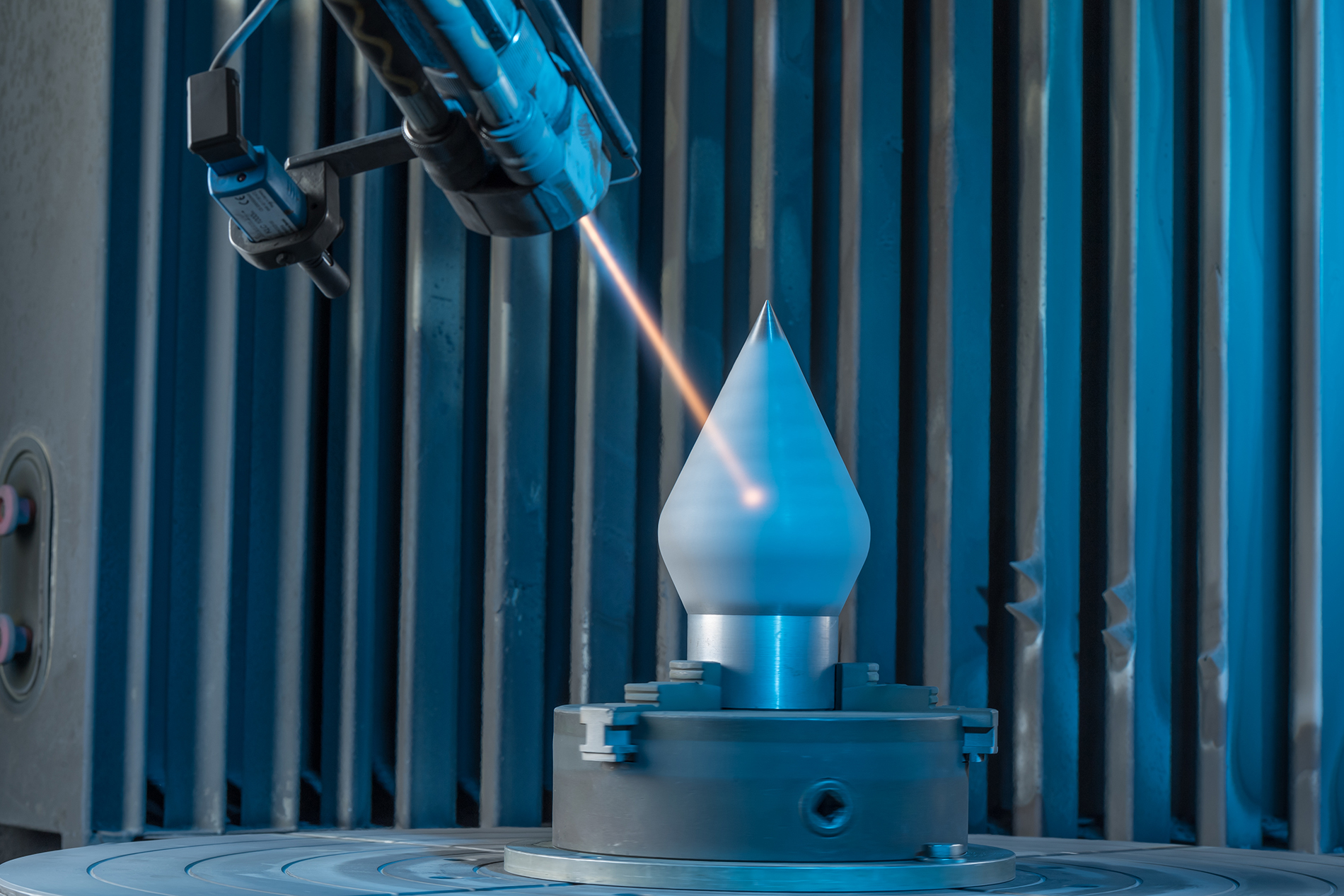

Die Grundlage der Energie dieses Beschichtungsprozesses bilden ein Brennstoff (flüssig oder gasförmig) und Sauerstoff. Je nach HVOF System werden Wasserstoff, Propan, Propylen oder Erdgas als gasförmige Brennstoffe verwendet.

Als flüssigen Brennstoff wird auch Kerosin verwendet. Im Brenner werden Sauerstoff und Brennstoff gemischt und gezündet und treten als Flamme aus einer Düse (Lauf) mit mässiger Temperatur (Im Vergleich mit Plasmabeschichten) aber extrem hoher Geschwindigkeit aus.

Diese Flamme beschleunigt den Beschichtungswerkstoff, welcher im Innern des Brenners koaxial mittels Trägergas eingegeben wird. Der Werkstoff wird angeschmolzen und schiesst mit hoher kinetischer Energie auf das Werkstück.

Durch die Ummantelung des Spritzpulvers wird der Werkstoff gleichmässig aber verglichen mit dem Plasmaprozess nur gering angeschmolzen. Aus diesem Grund sind mit HVOF gespritzte Schichten sehr homogen, feinkörnig und weisen vorhersehbare chemischen Zusammensetzungen (z.B. wenig Oxyde) auf.

Weitere Eigenschaften sind eine geringe Porosität, gute Haftzugfestigkeit mit wenig inneren Spannungen, was vergleichsweise dicke Schichten ermöglicht. HVOF Schichten werden oft bei extremen Betriebsbedingungen als Verschleiss oder Korrosionsschutz angewendet und verlängern die Lebensdauer der Bauteile massiv. Besondere Eigenschaften von HVOF.

Schichten:

- Chromkarbide (CrC)

- Chromkarbid Nickel-Chrom (CrC NiCr)

- Wolframkarbide (WC)

- Wolframkarbide Cobalt (WC Co)

Einsatz:

- Verschleiss Schutz bei starker Beanspruchung

- Korrosionsschutz

- Homogene und sehr dichte Schichten